保持脫硫溶液清潔是保證裝置穩定運轉的關鍵之一。工業實踐已證明,脫硫胺溶液所存在的懸浮類固體物、溶解烴類、操作過程產生的降解產物、熱穩定鹽類等污染物對脫硫裝置的效率、設備腐蝕、溶劑損耗等會產生重要的影響。

1.1污染物的種類

懸浮類固體物:膠態FeS微粒、Fe(OH)3顆粒、固體催化劑及焦份殘渣、金屬碎屑、元素S等。

有機物類:烴類凝液、表面活性類物質、潤滑脂類、氧化降解變質類殘渣(烷醇胺磺酸酯、烷醇胺硫酸酯、烷醇胺、酰胺、聚脲等)。

熱穩定鹽類:草酸鹽、甲酸鹽、乙酸鹽、硫酸鹽、硫氰酸鹽、硫代硫酸鹽、氯化物等。

1.2污染物對系統的危害性

污染物對系統的危害性主要體現在胺液發泡與系統設備腐蝕兩方面:

1.2.1發泡:首先是裝置處理量大幅度降低,氣體脫硫效果變差;嚴重的造成沖塔,胺液大量"跑損",由此所帶來的相關問題是:

⑴ 胺液的損失帶來操作成本的增加。

⑵ 胺液夾帶影響產品質量。

⑶ 給下游設施造成危害。

⑷ 帶來嚴重的環境污染。

1.2.2設備腐蝕:

胺液中熱穩定鹽類的存在,會造成嚴重的設備腐蝕;尤其是對于系統高溫部位的設備、管道(如重沸器、塔頂冷凝器、貧富液換熱器等)。

1.3 工業裝置胺液污染情況

所有醇胺類脫硫裝置的胺液都存在不同程度的胺液污染問題,但煉廠的情況遠比天然氣處理要嚴重得多。主要是煉廠原油類型眾多,加工過程復雜,煉廠氣的組成也較天然氣復雜的多。而且,產生含硫氣體的裝置如催化裂化、焦化等還含有催化劑、焦粉、游離氧、硫醇、酚類、SO2等雜質,這些雜質進入系統,都將造成胺液污染。實際工業運行的裝置一般情況下,新更換的脫硫溶劑運行一個月后即遭污染。實際采樣分析觀察,表觀顏色由新鮮溶劑的淡橙色變為深棕色或墨綠色甚至黑色,黏度液明顯增加;分析結果,其中的固體含量幾百ppm乃至幾千。一個運轉周期后,即會出現設備或管道低點大量固體累積的情況。

1.4 傳統解決溶劑污染的措施

溶劑過濾是胺法凈化系統中常用的手段。目前國內煉廠缺乏對脫硫溶劑保持清潔的重要性的認識,在溶劑的過濾措施的設置上也過于簡單。通常忽視了富液的過濾,僅僅是對貧液按貧液量的設置簡單的過濾。形式有:⑴一級機械過濾(濾布、袋式或濾芯);⑵ 兩級過濾(濾布、袋式或濾芯+活性炭);⑶ 三級過濾(袋式+活性炭+袋式)。并沒有仔細分析胺液污染的機理、污染物的種類及性質、不同活性炭濾料對胺液有機物的吸附性能及速率等因素,實際生產中所體現出過濾效率低、溶劑污染嚴重,造成操作中溶劑發泡嚴重、設備堵塞、溶劑損失量大、產品不合格等問題。

1.5 先進合理的溶劑過濾技術

參照國外先進煉廠氣體脫硫經驗,合理的溶劑過濾措施應該為富液全量過濾+15~20%貧液三級高效過濾。

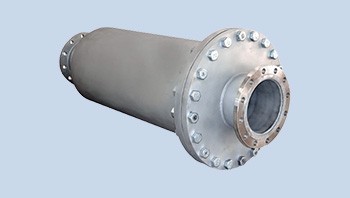

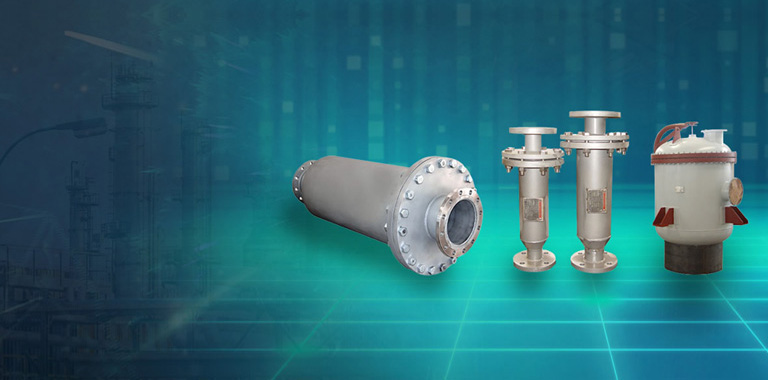

貧液過濾器

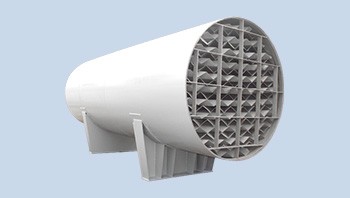

高效組合式在線貧液三級過濾技術乃是綜合國內各種單體過濾器特性的基礎上,結合目前國內脫硫裝置及使用胺液的特點而開發的高效過濾系統,專用于脫硫胺液系統的在線過濾。采用三級組合形式:

一級采用可自清洗的嵌入式斜槽線金屬濾網式過濾,過濾精度25μm。對胺液系統大量存在的固體顆粒狀物質進行過濾,定期進行反洗吹掃,實現了金屬濾芯的再生。

二級采用中微孔發酵的大容量、高碘值活性炭與多孔活性濾料結合的深層濾床。特別適合胺液中有機物類(烴類凝液、表面活性類物質、潤滑脂類、氧化降解變質類殘渣)的吸附。其吸附容量是傳統活性炭床過濾器的7~10倍,且易于再生,同時對胺液中存在的泡沫狀基團進行粗粒化和表面聚結作用,破壞形成泡沫的彈性凝膠層,降低泡沫穩定性,使得泡沫破碎聚結。

三級采用大容量的超精細濾袋式過濾,過濾精度5μm。對胺液系統剩余微量的懸浮狀固體進行截留。所采用的濾袋納污量是傳統濾袋的9倍。

采用該組合高效過濾裝置進行胺液過濾的優點:⑴ 克服了傳統的濾布效率低,反沖洗頻繁;袋式過濾器納污量小,更換袋子頻繁而且廢濾袋無法處理的問題;⑵ 過濾精度達到5μm。⑶ 對貧液中存在的泡沫狀基團進行剪切破泡,破壞形成泡沫的彈性凝膠層,解決了采用纖維濾件存在表面形成氣膜造成氣阻的問題。⑷ 分級過濾,組合式安裝。

采用本高效組合式在線胺液過濾裝置,可基本實現胺的純化;大大緩解胺液的發泡,降低胺液的跑損。

| 型 號 | 處理量m3/h | 進出口管徑mm |

| HL-BSF-1 | 1~4 | 40 |

| HL-BSF-2 | 4~8 | 50 |

| HL-BSF-3 | 8~15 | 80 |

| HL-BSF-4 | 15~20 | 80 |

| HL-BSF-5 | 20~30 | 100 |

| HL-BSF-6 | 30~40 | 150 |

| HL-BSF-7 | 40~50 | 150 |